1. Выпарная резка.

В процессе резки лазерной газификацией скорость повышения температуры поверхности материала до температуры кипения настолько высока, что этого достаточно, чтобы избежать плавления, вызванного теплопроводностью, поэтому часть материала испаряется в пар и исчезает, а часть материал распыляется со дна щели вспомогательным газом. Поток сдувается. В этом случае требуется очень высокая мощность лазера.

Для предотвращения конденсации паров материала на стенке щели толщина материала не должна значительно превышать диаметр лазерного луча. Поэтому этот процесс подходит только для приложений, где необходимо избегать удаления расплавленного материала. Эта обработка на самом деле используется только в тех областях, где сплавы на основе железа очень малы.

Этот процесс нельзя использовать для таких материалов, как древесина и некоторые виды керамики, которые не находятся в расплавленном состоянии и, следовательно, маловероятно, чтобы пары материала повторно конденсировались. Кроме того, эти материалы обычно требуют более толстого реза. При лазерной газификационной резке фокус луча зависит от толщины материала и качества луча. Мощность лазера и теплота испарения оказывают лишь определенное влияние на положение фокуса. В случае определенной толщины листа скорость резки обратно пропорциональна температуре испарения материала. Требуемая плотность мощности лазера превышает 108 Вт/см2 и зависит от материала, глубины резки и положения фокуса луча. При определенной толщине листа при достаточной мощности лазера скорость резки ограничивается скоростью газовой струи.

2. Плавление и резка.

При лазерном плавлении и резке заготовка частично расплавляется, а расплавленный материал распыляется с помощью воздушного потока. Поскольку перенос материала происходит только в жидком состоянии, этот процесс называется лазерным плавлением и резкой.

Лазерный луч сочетается с инертным режущим газом высокой чистоты, чтобы отогнать расплавленный материал от пропила, а сам газ не участвует в резке. Лазерная резка плавлением может обеспечить более высокую скорость резки, чем резка газификацией. Энергия, необходимая для газификации, обычно выше, чем энергия, необходимая для плавления материала. При лазерной плавке и резке лазерный луч поглощается лишь частично. Скорость резки увеличивается с увеличением мощности лазера и уменьшается почти обратно пропорционально увеличению толщины листа и повышению температуры плавления материала. При определенной мощности лазера ограничивающим фактором является давление воздуха в щели и теплопроводность материала. Лазерное плавление и резка позволяют получить разрезы без окисления для материалов из железа и титана. Плотность мощности лазера, которая вызывает плавление, но не газификацию, составляет от 104 Вт/см2 до 105 Вт/см2 для стальных материалов.

3. Окислительно-плавильная резка (лазерно-пламенная резка).

При резке плавлением обычно используется инертный газ. Если его заменить кислородом или другими активными газами, материал воспламеняется под воздействием лазерного луча, и с кислородом происходит ожесточенная химическая реакция с образованием другого источника тепла для дальнейшего нагревания материала, что называется резкой окислительным плавлением.

Благодаря этому эффекту для конструкционной стали той же толщины скорость резания, которую можно получить этим методом, выше, чем при резке плавлением. С другой стороны, этот метод может иметь худшее качество резки по сравнению с резкой плавлением. Фактически, это приведет к более широкому пропилу, явной шероховатости, увеличению зоны термического влияния и ухудшению качества кромки. Лазерная газовая резка не годится при обработке прецизионных моделей и острых углов (есть опасность обжечь острые углы). Импульсный лазер можно использовать для ограничения теплового воздействия, а мощность лазера определяет скорость резки. В случае определенной мощности лазера лимитирующим фактором является подача кислорода и теплопроводность материала.

4. Контролируйте разрезание трещин.

Для хрупких материалов, которые легко повреждаются при нагреве, выполняется высокоскоростная и контролируемая резка с нагревом лазерным лучом, которая называется резкой с управляемым изломом. Основное содержание этого процесса резки заключается в следующем: лазерный луч нагревает небольшой участок хрупкого материала, вызывая большой температурный градиент и сильную механическую деформацию на этом участке, в результате чего в материале образуются трещины. Пока сохраняется равномерный градиент нагрева, лазерный луч может направлять трещины в желаемом направлении.

www.chinajema.com

Каков принцип работы станка для лазерной резки?

PREV:Каковы классификации станков для ультразвуковой резки?NEXT:Каковы правила установки и техники безопасности при работе со станком для резки стекла?

Рекомендуемые товары

-

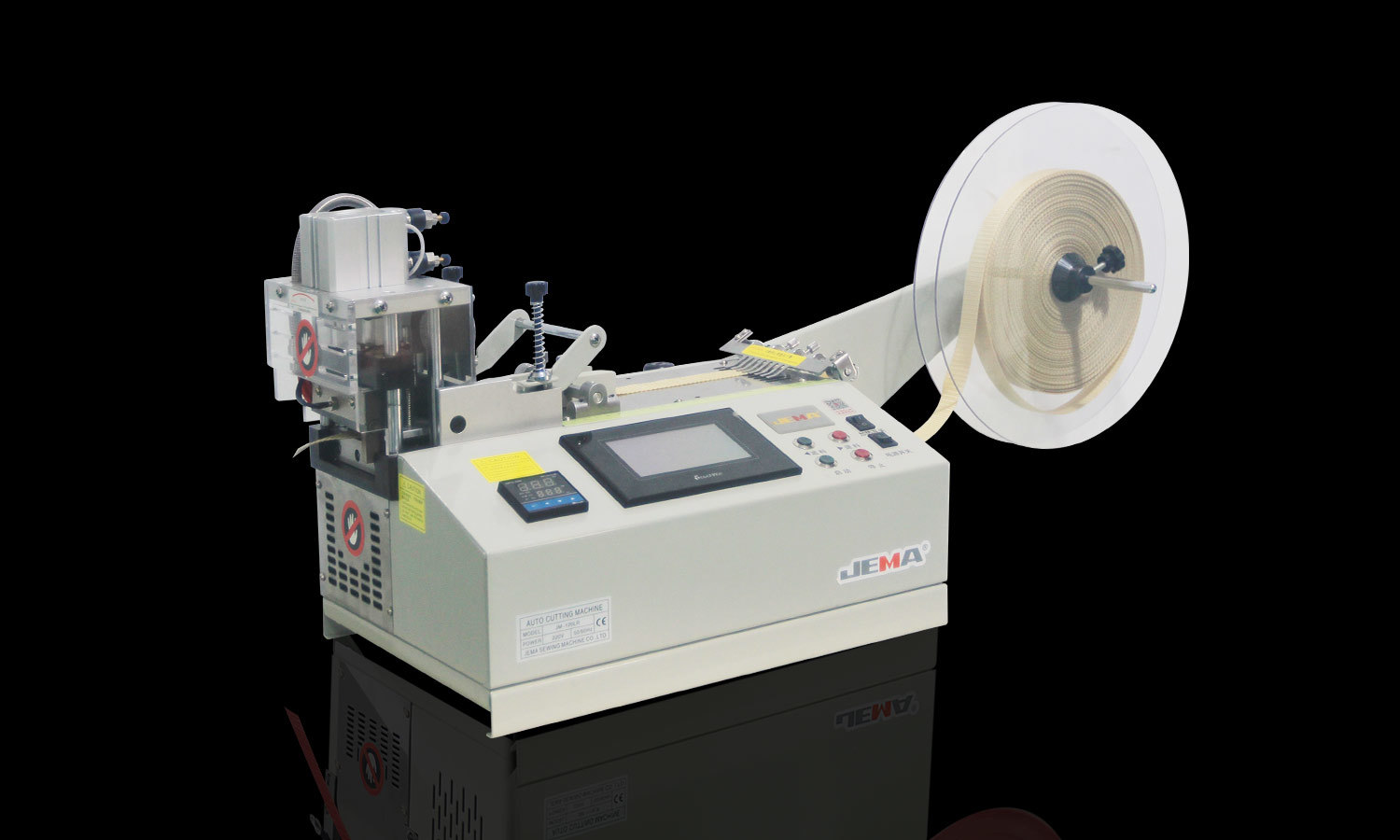

Компьютеризированная машина для резки ленты (горячий нож) JM-110H

Полностью автоматическая резка, простота в эксплуатации, широкий спектр применения, высокое качес...

-

Компьютеризированная машина для резки ленты (холодной и горячей) JM-110LR

Полностью автоматическая резка, простое управление, широкий спектр применения, высокое качество р...

-

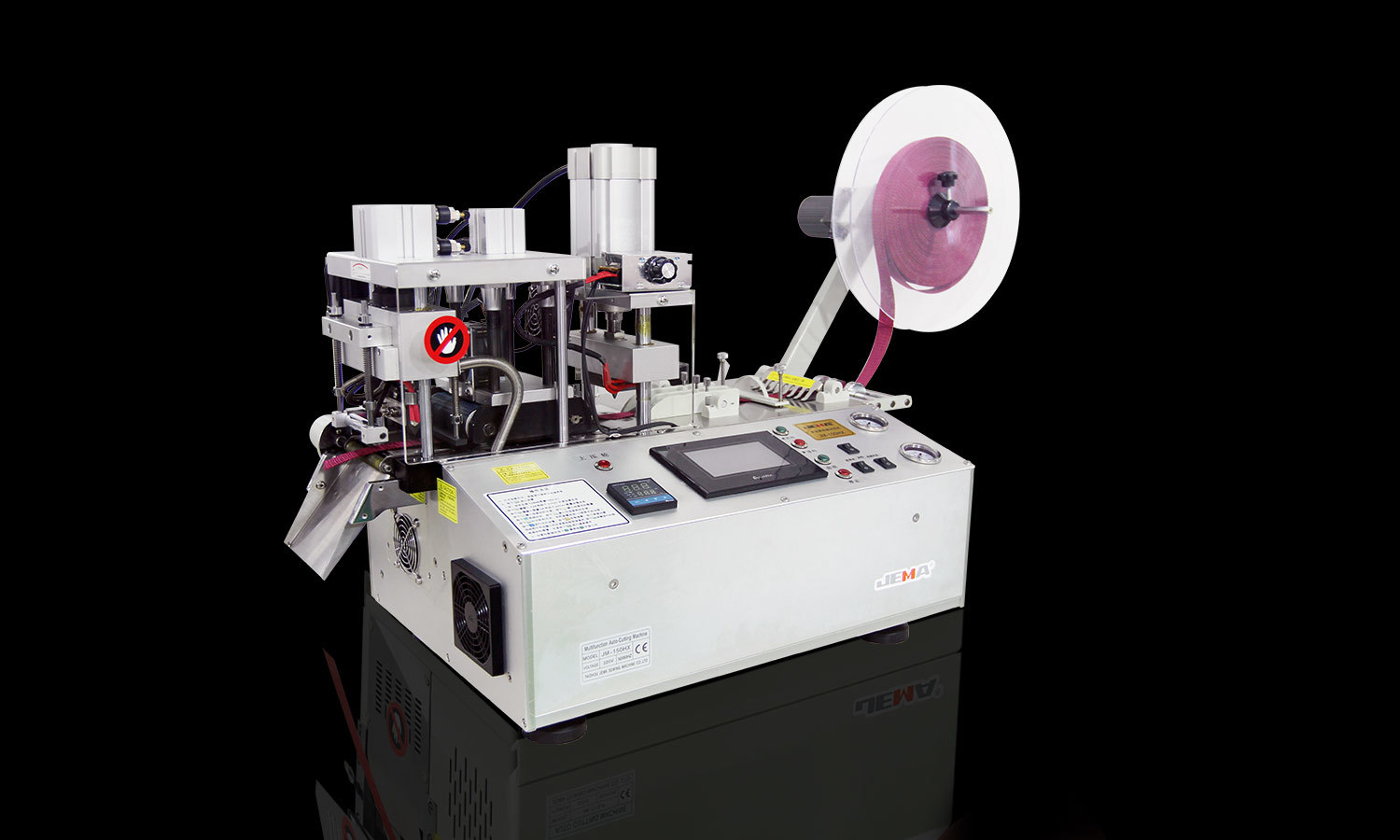

Многофункциональная компьютеризированная машина для резки ленты (горячий нож) JM-150H

Полностью автоматическая резка, простота в эксплуатации, широкий спектр применения, высокое качес...

-

Электрорезной станок JM-3D

Функции Электрический отрезной станок JM-3D / 3/103 совместим с электрическими ножницами ...

英语

英语 中文简体

中文简体 西班牙语

西班牙语 越南语

越南语